カラー舗装用無機顔料の生産は、大阪万国博覧会においても注目されました。万博は新製品や技術を世界に向けて披露する格好の場であり、無機顔料のような革新的な製品が注目を集める絶好の機会でした。技術の進歩により、より鮮やかで耐久性に優れたカラー舗装が可能になり、又、環境に配慮した製品への需要が高まる中、無機顔料はその選択肢として重要な位置を占めるようになりました。これらの要因が相まって、万博という大舞台で当社の無機顔料が使用され、建築やデザインの分野における新たな可能性を示唆するものとなりました。

The history of the company

1928(昭和3)年の創業時から太平洋戦争や高度経済成長を経て

現在に至るまでの中島産業の社史をご紹介します。

~創業期~

創業者:中島 作十郎

創業者・中島作十郎は愛知県瀬戸市に生まれ、陶磁器製造の地場産業である会社に勤めていました。作十郎は陶磁器に用いられる下絵顔料に興味を持ち、自らの納得できる高精度の絵具を研究・開発していました。昭和3年(1928年)作十郎は現在の本社がある瀬戸市東古瀬戸町に工場を設立し、絵具の生産・販売を開始します。この地は陶磁器の町であり、その土地柄が作十郎の絵具への情熱をより一層掻き立てました。その初志貫徹の姿勢が、後に当社の礎となり絵具の品質と技術の向上に寄与していきました。作十郎の情熱と努力が、当社の歴史の始まりです。

天日干しをする作十郎

当時、絵具製造は煩雑な工程を経ていました。鬼板(褐鉄鉱)という原料を粉砕し、その後、匣鉢と呼ばれる絵具を焼くための耐火容器に詰め、天日で干し、顔料が製造されていました。この一連の作業はほとんどが手作業で行われ膨大な労力が必要でした。 作十郎は品質にこだわり、多くの手間を惜しまずに仕事に取り組みました。手作業での労力が大きい中でも、彼は熱心に工程をこなし高品な顔料を作り続けました。その結果、作り手の情熱が込められた絵具は高く評価され、作十郎は「中島絵具製作所」として会社を設立しました。

昭和39年頃 本社工場前

太平洋戦争の激化と共に、作十郎の次男、中島秀康も例外なくその渦に巻き込まれました。彼は絵具製造で家計を支えつつも、時折、戦争の影に不安を感じていました。そして、昭和16年(1941年)ついに日本が太平洋戦争に突入すると、秀康も満州への出兵を余儀なくされました。絵具の製造は一時中断され、家族は不安と心配の中、秀康が遠くの地に出征することを受け入れざるを得ませんでした。家族との別れに対する複雑な思いが、秀康の心に重くのしかかりました。

戦後の復興を決意する創業一家

1945年8月15日、太平洋戦争は日本の無条件降伏で終結しました。この痛ましい戦争で日本は300万人以上の犠牲者を出し、国土の半分、国家資産の4分の1を喪失しました。都市は空襲で壊滅し産業は打撃を受け、国家は深刻な困難に見舞われました。秀康は満州での寒冷な環境と激戦で苦しみながらも、何とか生き残りました。戦争が終結した後、秀康は帰国し父である作十郎とともに、再び絵具の製造に取り組むこととなります。戦争の傷跡がまだ残る中、地域社会に貢献しようと決意しました。彼らの手で再建される絵具製造は、過去の苦難と未来への希望を象徴していました。(中島絵具製造所設立?)

九州での集団就職の呼び込みをする秀康

戦後の復興期に奮闘する中、1950年の朝鮮戦争による特需景気と世界的な景気回復の波に乗り、日本の産業界は急速に活気づいていきました。この時期、国は高度経済成長期に突入し産業は飛躍的な発展を遂げました。中学を卒業したばかりの若者たちは、就職を求めてふるさとを離れ、各都市に向かうことが一般的となりました。これがいわゆる「集団就職」の時代です。若者たちは自らの夢や志向に応じて企業に就職し、新たな職場で力を発揮することとなりました。この潮流に合わせて、秀康も優秀な若手社員を獲得すべく、各都市を巡りました。彼の手腕と経験が、絵具製造の分野での新たな展開や技術革新につながり、当社は成長期へ入っていきます。

~成長期~

中国へ販路開拓をする秀康

国内でのタイルの需要が急増しタイル産業が躍進する中、秀康は新たな展望に目を向け、当社を顔料メーカーからタイル産業へと進化させる決断をしました。彼は独自の顔料技術を生かし高品質なタイルの製造に着手します。この戦略的な進出により、当社は市場シェアを獲得し、国内のタイル市場において一層の発展を遂げました。それだけでなく、秀康は視野を広げ海外市場にも進出しました。中国や東南アジアなどの開発途上国の市場において、彼は緻密な市場調査を行い、タイル製品の需要と適応性を見極めました。この結果、海外進出は成功を収め、事業は着実に成長を遂げていきます。国内外での販路拡大により、当社は更なる発展を遂げ、業界でのリーディングカンパニーとしての地位を確立しました。

当時の幹夫と秀康

事業が軌道に乗ることで「中島絵具製造所」として株式会社となり、これにより資金調達の選択肢が広がりました。また、法人格を持つことで信頼性が高まり大きなプロジェクトや取引においても有利になっていきました。さらには経営の透明性が求められるため組織の体制を整え、より効率的な運営が可能になっていきました。

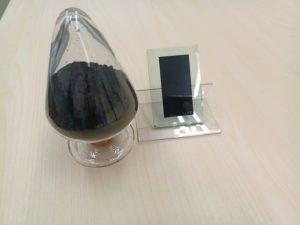

カラー舗装用 無機顔料

![]()

更なるビジネスの成長と拡大を目指す為、「中島絵具製造所」から「中島産業株式会社」に変更をしました。社名に「株式会社」という言葉を冠することで、顧客や取引先に対して安定した経営基盤をアピールし、ビジネスチャンスを増やしました。

三代目社長:中島 幹夫

三代目社長中島幹夫は大胆な改革を行いました。それは、会社の主力事業を“窯業”から“産業”に変えることです。幹夫は顔料を作る工程を、他の業界でも応用できるのではないかと考えたのです。この考えを元に幹夫は改革を推し進めていきました。まずは、入社と同時に通産省工業技術院・名古屋工業技術試験所へ出向しました。当時、まだ一般的ではなかった微量分析システムを工業技術試験所に構築していきました。また、ファインセラミックス技術を学ぶ目的で出向しました。翌年、会社に戻った幹夫は新顔料開発と営業業務の統括を行い、培った知識を進化させていきました。持ち前の行動力で会社を引っ張っていき、事業を“窯業”から“産業”に変えることに成功しました。

~成熟期~

岐阜県の土岐新工場

更なる飛躍の為、土岐市の柿野の工業団地に進出し5500坪の敷地に1300坪の工場と100坪の宿直兼用社宅を建設しました。30mのトンネルキルンやスプレードライヤー等の当時の最新鋭設備を導入し業界最大規模の工場と量産体制を整えました。新工場建設は、企業の成長と地域社会への貢献を目指す重要なステップであり生産能力の拡大は、市場の需要に応え事業の継続的な発展を支えるために不可欠でした。また、新工場は地域経済に対しても大きな影響を与え、雇用創出や経済活動の活性化を通じて地域社会に貢献しました。

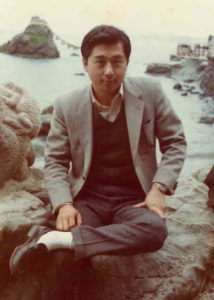

印刷ロール用ガラスセラミックス材

印刷ロール用ガラスセラミックス材料の開発は、精度な印刷を実現するロール材料への需要が増大したことが背景にありました。当社の印刷ロール用セラミックス材料は耐久性が高く、長期間にわたり安定した印刷品質を維持できる為、印刷業界における品質と効率の向上に大きく寄与する形で、ガラスセラミックス材料の生産が開始されました。

ガラス溶射

ガラス溶射塗装方法の特許成立には、培ってきた様々な知見を活かし特許を成立させました。耐久性と美観を兼ね備えた溶射塗装が求められる中で、ガラス溶射塗装がその解決策として注目されました。新しい溶射方法の可能性が当社の工業技術によって確立され、さらに従来の塗装方法に比べて環境負荷が低いという点で、環境保護の観点からも支持されました。これによりガラス溶射塗装方法の特許が成立し、多くの産業での応用が可能になりました。

三代目社長:中島 幹夫

三代目社長中島幹夫は大胆な改革を行いました。それは、会社の主力事業を“窯業”から“産業”に変えることです。幹夫は顔料を作る工程を、他の業界でも応用できるのではないかと考えたのです。この考えを元に幹夫は改革を推し進めていきました。まずは、入社と同時に通産省工業技術院・名古屋工業技術試験所へ出向しました。当時、まだ一般的ではなかった微量分析システムを工業技術試験所に構築していきました。また、ファインセラミックス技術を学ぶ目的で出向しました。翌年、会社に戻った幹夫は新顔料開発と営業業務の統括を行い、培った知識を進化させていきました。持ち前の行動力で会社を引っ張っていき、事業を“窯業”から“産業”に変えることに成功しました。

ファインセラミックス

ファインセラミックス材料の開発は、技術革新、市場需要の高まり、そして環境意識の向上という三つの要因によって推進されました。新しい製造技術の開発によって、より高品質で効率的な生産が可能になり、電子機器や自動車産業など多岐にわたる分野での需要が増加しました。さらに、環境に優しい素材としてのファインセラミックスへの関心が高まり、リサイクルが容易であるという特性も注目されました。

増設されたクリーンルーム

半導体や医薬品など高度な清浄度が求められる製品の生産において、クリーンルームは不可欠であり増設によって、より多くの製品を大量生産することが可能になりました。それにより市場の需要に迅速に対応できるようになり、また、新しいクリーンルームは最新の技術を取り入れることで、より効率的な運用になり、コスト削減にも繋がりました。

オゾン発生セラミックス材料

オゾン発生セラミックス材料とは、当社独自の技術でガラス溶射をする為の材料です。これらの材料は金属に溶射され、主にオゾン発生装置に組み込まれます。使用目的は空気や水の浄化に使用され、現在でも環境保護と公衆衛生の向上に貢献することが期待されておます。特に都市部や工業地帯での応用が見込まれ、様々な用途があり大きな話題となりました。

~拡大期~

自動車ブレーキパッド用セラミックス

自動車ブレーキパッド用セラミックスの生産は、性能と環境への配慮を両立させるための製品です。セラミックスは耐熱性、耐摩耗性に優れ、ブレーキパッドとしての機能を高め、更に従来のアスベストや銅などの有害物質を含まないため、環境負荷の低減にも寄与します。これにより自動車産業の発展と、より安全な運転環境を目指す一環として開発されました。

クロムフリー黒色顔料

自動車産業の環境基準が厳格化する中、当社はクロムフリー顔料を開発しました。この背景には従来のクロムベースですと廃棄の際、六価クロムが発生する為、環境に配慮した代替製品の需要増加がありました。当社の開発したクロムフリー黒色顔料は自動車の窓枠や内装に使用され、耐久性と安全性を保ちながら環境負荷を低減することが可能になりました。次世代の顔料として注目されています。

電池用ファインセラミックス

電池用ファインセラミックスの生産は、エネルギー貯蔵技術の進化と市場需要の増大に応じて発展していきました。当社の高性能セラミックスは、電池の安定性と寿命を向上させ、特に電動車両や再生可能エネルギーシステムにおいて重要な役割を果たしています。これからも環境への影響を考慮した持続可能な材料として、次世代のエネルギー解決策に貢献することが期待されています。

東邦マテリアル株式会社の社名

東邦チタニウム株式会社、森村商事株式会社、中島産業株式会社の三社が合弁で「東邦マテリアル株式会社」を設立しました。各社の技術力、販売網、製造能力を結集し、市場での競争力を高める狙いがあり、特にチタンやその他の材料の需要が高まる中で、三社の協力により、技術開発、コスト削減、新製品の迅速な市場投入を可能にしていきました。

オゾン発生無声放電管

これらの技術は、産業機械や環境保全装置の性能向上に寄与し、長期的なコスト削減と環境への影響を最小限に抑えることが出来ます。特にオゾン発生装置は、清浄化技術だけでなく多種多様な市場の開拓をしていきます。これにより当社は様々な業界への参入を可能にしました。

事業継続力強化計画の認定は、災害や緊急事態においても企業活動を継続できる体制を整えた企業に与えられます。この認定を受けるためには、リスク管理計画の策定、従業員の安全確保、供給網の確保、情報セキュリティの強化など、事業継続に必要な対策を講じていることが求められます。認定を受けた企業は、信頼性が高く将来的なビジネスの安定性を目指しています。

事業継続力強化計画の認定は、災害や緊急事態においても企業活動を継続できる体制を整えた企業に与えられます。この認定を受けるためには、リスク管理計画の策定、従業員の安全確保、供給網の確保、情報セキュリティの強化など、事業継続に必要な対策を講じていることが求められます。認定を受けた企業は、信頼性が高く将来的なビジネスの安定性を目指しています。

健康経営優良法人の認定は企業が従業員の健康増進に注力し、その結果として生産性の向上や医療費の削減を実現したことを評価するものです。この背景には、働き方改革やメンタルヘルス対策の強化、健康的な職場環境の提供があり、企業は従業員の健康を支えることで長期的なビジネスの成功を目指しています。

健康経営優良法人の認定は企業が従業員の健康増進に注力し、その結果として生産性の向上や医療費の削減を実現したことを評価するものです。この背景には、働き方改革やメンタルヘルス対策の強化、健康的な職場環境の提供があり、企業は従業員の健康を支えることで長期的なビジネスの成功を目指しています。

新設された倉庫

市場の需要拡大に備え、新規事業を推進するため新工場を建設しました。最新技術を駆使した機器を導入し、効率化と品質向上を図り、生産部三課を新設し専門スタッフによる細分化された業務遂行を可能にしました。これにより、顧客満足度の向上と市場競争力の強化を目指します。新工場と三課の設立は、今後の成長と革新的な製品開発への投資となるでしょう。